Mucho se está hablando del uso y aplicaciones de la tecnología RFID, y es que si bien durante sus primeros años de vida y como rigen las leyes de la oferta/demanda y producción en masa, acceder a ella era prohibitivo en la mayoría de ocasiones, a día de hoy está prácticamente al alcance de todos.

Antes de entrar en materia, si quieres puedes echarle un vistazo a este artículo donde mi compañero Antonio de Rojas nos habla del retorno de la inversión en la implantación de este tipo de sistemas.

Veremos en este artículo los conceptos clave para sentar las bases que nos permitan saber qué es, cómo funciona y qué aplicaciones de la misma podemos implantar en nuestra empresa.

¿Cómo funciona la tecnología RFID?

RFID es el acrónimo de Radio Frecuency Identification. Consiste en un sistema de almacenamiento y recuperación de información remota, almacenada en etiquetas o transpondedores. Estas etiquetas son unos dispositivos pequeños, similares a una pegatina (aunque los podemos ver en multitud de formatos), dotado de una antena para permitirle recibir y responder a las peticiones recibidas mediante radiofrecuencia que reciba. Por este motivo precisamente, por tratarse de señales de radio frecuencia, no será necesario que exista una visión directa entre la etiqueta y la antena, pues estas señales se comportan bastante bien atravesando la mayoría de materiales.

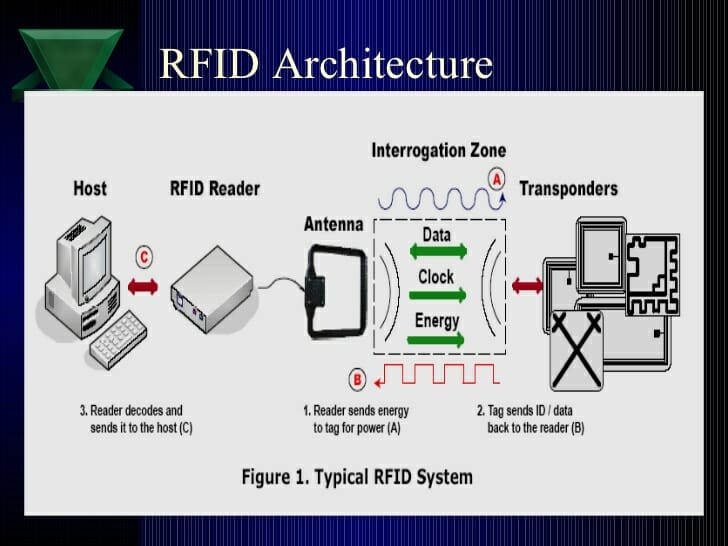

El sistema, a grandes rasgos, se compone de la etiqueta (transpondedor o tag), de la antena que se usaría como transductor para emitir las señales y recibir las respuestas de las etiquetas, del lector encargado de recibir y enviar la información a estas antenas, y, por último, del servidor o middleware que finalmente será el que trate esta información.

Una arquitectura básica como la que vemos en esta imagen, se compone de 4 elementos. Por un lado, tenemos el middleware, que se hará cargo tanto de centralizar la información recibida, depurarla y hacerla llegar a la base de datos, así como de enviar las órdenes a las antenas para ejecutar acciones o incluso para su chequeo y configuración. El middleware estará conectado a una serie de lectores, que actuarán de hubs o concentradores de antenas, y convertirán las órdenes recibidas por el middleware para que sean emitidas por las antenas, y harán lo propio con las señales recibidas por las antenas para hacerlas llegar a la capa software. De las antenas poco tenemos que decir, emite o reciben las señales de radiofrecuencia. Y, por último, los transpondedores, aquellos dispositivos sobre los que queremos hacer un seguimiento y localización. Estos transpondedores pueden tener multitud de formas, siendo las más extendidas el de pequeñas etiquetas adhesivas.

De cada uno de estos componentes existe gran variedad de modelos atendiendo a sus distintas capacidades. No entraremos en ello por ser muy extenso y quedar fuera del alcance del objetivo de este artículo, que no es otro que conocer las bases del funcionamiento de este tipo de sistemas. Si que diremos que, en función de nuestras necesidades, deberemos usar unos u otros, y como en todo, cuanta más potencia necesitemos, más presupuesto tendremos que destinar a la implantación. Y es que no es lo mismo poder trabajar con unas etiquetas pasivas que vayamos a leer desde unos centímetros de distancia, a necesitar etiquetas que podamos leer desde varios metros. En el primer caso la etiqueta no necesitará alimentación externa, y en el segundo no le será suficiente con la energía recibida de la propia señal de radiofrecuencia, con lo que necesitaremos que estas están dotadas de una pequeña batería y obviamente estaremos hablando de unos costes totalmente distintos.

Los lectores pueden actuar además de concentradores de antenas. ¿Esto qué quiere decir? Bueno, como ya hemos dicho, el lector “transformaría” las peticiones del middleware en señales de radiofrecuencia que serán emitidas por las antenas, y también harán la conversión inversa. Pero no será viable por coste tener un lector detrás de cada antena, con lo que la gran mayoría de modelos nos permiten conectar varias antenas y salvar así, la mayoría de escenarios. Estos lectores filtran la información recibida por sus antenas para hacerla llegar lo más limpia posible al middleware. Pensemos por ejemplo en una estructura en dos postes como vemos a continuación. Cada poste puede estar dotado de varias antenas en función de su altura, y todas ellas estarán conectadas a un único lector. De esta forma, el lector filtrará todas las lecturas duplicadas que se generen al ser varias (o todas), las antenas que detecten el paso de la etiqueta por su zona de cobertura.

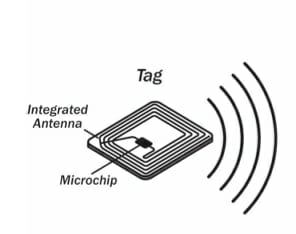

Las etiquetas, tags, transceptores, etc. hemos comentado que pueden tener múltiples formatos físicos. Si atendemos a su composición, contendrán un pequeño chip para almacenar la información, una antena para recibir y enviar las señales, y según el caso, una pequeña batería para obtener la energía extra necesaria para enviar la señal respuesta. Si os fijáis, no todas las etiquetas tendrán batería, las etiquetas pasivas obtienen la energía necesaria para generar la señal de respuesta por inducción de la propia señal de radiofrecuencia recibida. Es decir, de la señal que reciben pueden además de obtener la información, generar la energía necesaria para recuperar la información almacenada en el microchip y emitir la señal de respuesta. Esto abarata de forma notable el coste de la etiqueta, pero tiene la contra prestación de que la potencia de la señal emitida no será de igual potencia que la generada por otros modelos con batería incorporada.

Por último, entenderemos como middleware a la capa software que nos permitirá explotar toda esa información que recibiremos del sistema RFID. En nuestro caso, hablaremos siempre de nuestras herramientas ClaveiGes o ClaveiPro, por estar preparadas para entrar en acción.

El eterno problema

La experiencia nos dice que, de forma independiente al tamaño del almacén, a la organización, al volumen de movimiento o tipo de material, muchos si no todos los almacenes padecen problemas muy similares. En este artículo nos centraremos en el control del stock y la ubicación del material.

Podemos responder a nuestro supervisor con total seguridad, a la pregunta ¿Cuántas unidades tenemos del artículo A en la sección X??? ¿Tenemos esa información? Y a la pregunta, ¿Dónde tenemos las unidades del producto B?

Lo normal es que la respuesta sea un rotundo sí. Tenemos a nuestro alcance herramientas como ClaveiGes y ClaveiPro capaces de gestionar el stock con tasas muy bajas de error. Pero que tengamos las herramientas perfectas en la parte de administración, no quiere decir que la parte de logística no estemos realizando un sobre esfuerzo. Para crear una imagen de lo que estamos comentando, pensemos en un almacén que pueda recibir N camiones de mercancía diarios. Por cada uno de ellos, necesitamos que un operario se encargue de puntear que se está recibiendo, cuadrarlo con lo que se espera, anotar dónde se ubica y hacer el movimiento del producto en sí. Esto por cada caja, palet o envase que recibamos. ¿Cuánto tiempo necesitamos para realizar esa labor? ¿Cuantos errores pueden aparecer? Errores de tipo humano como equivocación en los códigos, cantidades equivocadas, ubicaciones inexistentes, perdidas de documentación, retrasos en general en este proceso, etc.

Del mismo modo que durante el proceso de recepción, cada vez que necesitamos hacer un movimiento de material dentro del mismo almacén o desplazar unidades a otro almacén, estamos expuestos a los mismos problemas. Aunque la peor parte de una gestión incorrecta de nuestro almacén, viene en las últimas fases de la cadena. Tener información errónea de nuestro stock, es casi peor que no tenerla. Podemos estar vendiendo productos que no tenemos, podemos estar creando rupturas de stock en el almacén con todo lo que ello conlleva, podemos lanzar producciones sin disponer de todos los componentes, todo esto penaliza de forma directa a los costes de producción, así como a la calidad de servicio que de nuestra empresa se espera.

Te puede interesar

Automatización mediante códigos de barra

Con la intención de agilizar todas las gestiones que se realizan en el almacén con determinado producto, hace ya más de 25 años aparecía la identificación por códigos de barras. Una panacea. Nos permitía disminuir de forma notable el coste en tiempo (y, por tanto, en dinero) que un operario necesitaba para muchas de sus labores. Pero no solo eso, eliminaba innumerables errores humanos producidos por problemas en la transcripción de códigos, pérdidas del documento físico donde se anotaban, retrasos en la entrega de dichos documentos, y todo esto por un coste insignificante (tinta y etiquetas). Con ello y de forma indirecta, todos los que se subían al carro veían como en un corto espacio de tiempo sus inventarios, sus plazos de entrega, sus plazos de producción, la satisfacción de sus clientes y por supuesto de sus empleados se veía reforzada.

Esta tecnología partía con una serie de problemas que eran evidentes e importantes, pero no se disponía de ninguna alternativa mejor, por lo tanto, quedaban ocultos tras los innumerables beneficios. Algunos de estos problemas eran:

- Volatilidad del soporte. Al final, estos códigos de barra se imprimen sobre papel, plástico, cartonaje, la tinta tiene una vida útil definida, y según el soporte en el que se imprima, también está sujeto a las condiciones que le rodean, como humedad, deformación del soporte.

- Necesita visión directa, ya que al fin y al cabo no es más que un láser proyectado contra una imagen, así que o se ve bien, claro y sin obstáculos, o la lectura no se efectuará.

- La capacidad de información que ofrecen es muy limitada, además de no ser capaz de identificar a la unidad, sino más bien a lotes o conjuntos. Para solucionar el problema de la capacidad de almacenamiento surgieron los códigos QR, aunque el resto de inconvenientes persistían.

Tipologías de almacenamiento

Existen tantas estructuras de almacenamiento casi como almacenes. Si bien todas ellas siguen unos patrones, a la hora de implementar esta estructura en nuestro espacio físico, es habitual que tengamos que hacer adaptaciones para aprovechar al máximo el mismo.

El hecho de haber buscado un hueco para hablar de este concepto dentro de un artículo dedicado a la industria 4.0, RFID, automatización de procesos, etc. no es más que por ser un punto de extrema importancia a la hora de implantar sistemas de este tipo. La mayoría de herramientas que implementan estos sistemas ofrecen una estructura cerrada para nuestro almacén, no contemplan cambios físicos en el mismo, y, además, no son capaces de diferenciar las distintas tipologías de almacenamiento. Esta es una restricción tan fuerte que en muchos casos es la que determina la posibilidad o no de desplegar el sistema en nuestra empresa. Y es que como es normal, no es lo mismo que nuestro producto mida 3 metros de ancho por 2 de largo, y que tengamos que almacenarlo en una ubicación en el suelo, a que hablemos de prendas de ropa que almacenemos en baldas, o incluso palets, que podamos tener en estanterías de X alturas.

Por lo tanto, un aspecto a tener en cuenta a la hora de plantearnos la instalación de un sistema RFID será que la parte de administración y control se adapte a nuestras necesidades.

Tecnología RFID en la gestión de un almacén

Las posibilidades que nos ofrece la tecnología RFID son inagotables, así que vamos a centrarnos en un caso concreto. Para ver otros ejemplos, aquí os dejo un vídeo muy interesante que hicieron mis compañeros y que presenta de forma gráfica algunas de las aplicaciones.

Vamos a pensar en las ventajas que tendrá para la gestión de un almacén que se quiera adaptar a la industria 4.0, la implantación de un sistema RFID.

Nuestra empresa modelo dispone de 5 muelles de carga y descarga. Recibe del orden de 10 camiones de gran tonelaje diarios con la materia prima, y del mismo, salen de media unos 25 camiones en dirección a sus clientes. Solo con ver estos números y calcular el esfuerzo que habrá que efectuar en la carga y descarga de todos estos transportes ya sobra para que se nos ponga la piel de gallina. Afortunadamente pasamos por la implantación del sistema RFID hace un año y a día de hoy ya tenemos todos los procesos adaptados al mismo.

En cada muelle instalamos un arco de antenas por el que pasan las carretillas para descargar los productos de cada camión que nos llega con la materia prima. Previamente en nuestras ERP lo único que hemos tenido que informar es que vamos a recibir el pedido N.º 215 por el arco N.º 2. El operario de la carretilla pegará la correspondiente etiqueta RFID a cada producto. Estas pegatinas ya vienen con la información necesaria grabada en su memoria, pues la ERP al iniciar la recepción del transporte correspondiente al pedido 215, ha impreso y grabado todas las etiquetas necesarias, con lo que el operario solo debe ir pegándolas.

Hecho esto, cada bulto comienza su viaje por el almacén. Inicia de forma automática la entrada en el almacén al ser descargado por la carretilla y entrar físicamente al almacén por el arco del muelle. Es decir, el operario no debe ir apuntando en papel o indicando a la ERP que ha descargado nada, este proceso (y posible fuente de errores, como comentábamos antes) se ha automatizado 100%. El operario en función a la lógica que siga la estructura del almacén, colocará debidamente el bulto en su lugar. Para llegar desde el muelle hasta dicho lugar, habremos pasado por distintas zonas, secciones, puede que incluso por almacenes distintos, calles, etc. y un largo etcétera hasta que llegamos a su destino. Todo este camino por supuesto está demarcado por antenas que cubren la completa extensión del almacén. Con lo cual, el sistema ha ido almacenando además de la ruta que ha seguido nuestro bulto, el momento en que lo ha hecho.

Sabemos que el movimiento de material dentro de un almacén es algo vivo en muchos casos. Por cientos de motivos distintos, un bulto puede moverse de un punto a otro varias veces antes de su utilización, pero esta parte tampoco nos preocupa. En cada movimiento el sistema actuará de la misma forma que durante su entrada al almacén. Detectará los movimientos, zonas de paso y momento de dichas detecciones, con lo que el sistema ahora también posee información de dichos movimientos.

Por último, ese bulto desaparecerá de nuestro stock, bien sea como una venta final o como consumo de una producción. Nada especial que contar tampoco en esta parte, ya que o bien el bulto vuelve a pasar por los arcos que comentábamos en los muelles de carga/descarga, o bien pasa por los arcos que tenemos a la entrada de la zona de producción, pero, en cualquier caso, el sistema detectará esta situación y desactivará la etiqueta, dando por finalizado su viaje por nuestro almacén.

Como podemos ver el sistema es muy sencillo, tanto que, si nos diesen un papel y un boli y nos dijesen, diseña a mano cómo debería ser la gestión de tu almacén, posiblemente llegásemos a una conclusión similar.

Explotación de datos

Ahora que tenemos toda esa información en nuestro sistema, ¿qué podemos hacer con ella? Las posibilidades como decíamos son infinitas, por ejemplo, para salvar el problema de conocer con exactitud el stock de que disponemos y donde está ubicado, no tenemos mucho que hacer.

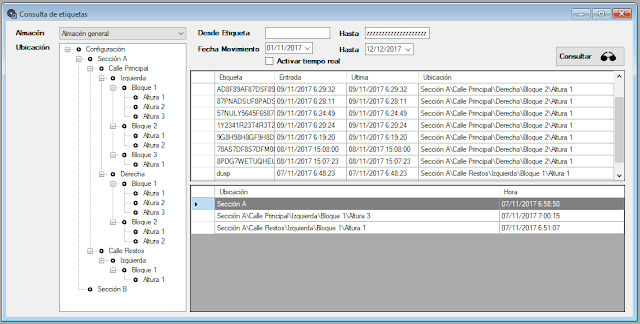

Como vemos en la siguiente imagen, disponemos de una pantalla de consulta de etiquetas.

Consulta de etiquetas. Histórico de movimientos

Podemos ver como desde aquí podemos seleccionar que ubicación dentro de nuestro almacén queremos consultar o bien si queremos hacer una consulta del almacén completo. Además, inicialmente nos permite indicar un rango de etiquetas o un rango de fechas. Al ejecutar la consulta veremos aparecer en la rejilla de la parte superior todas las etiquetas existentes en dicha ubicación, junto con su ubicación exacta y momentos de entrada y último movimiento hasta llegar a la ubicación actual. Además, en la parte inferior podemos ver el histórico de movimientos que ha seguido cada etiqueta desde su entrada en el almacén, hasta la llegada a su destino.

Estas consultas podrían hacerse por artículo, por familias enteras, totalizando por sección, etc. Como vemos, teniendo la información que tenemos, podemos llegar hasta donde queramos.

Inventarios en tiempo real

Otro de los procesos que nos ocupan una cantidad importante de nuestro tiempo es la creación de inventarios. Con la implantación de un sistema RFID podemos automatizar, de nuevo al 100%, esta tarea tan pesada e importante.

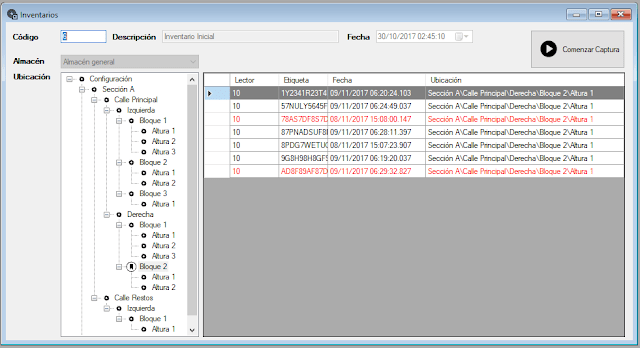

De nuevo, fijémonos en la siguiente imagen:

Creación de inventarios

La interfaz es muy similar y su funcionamiento también. Podremos seleccionar sobre que sección queremos realizar el inventario, e incluso podremos generar un inventario del almacén completo. El funcionamiento es el siguiente. Una vez grabemos el inventario ordenaremos al sistema que compruebe que hay bajo la cobertura de la sección seleccionada. En este momento el sistema RFID elimina todas las restricciones y activa todas las antenas. Esto provoca que todas las etiquetas respondan a la vez informando de su localización, y automáticamente veamos cómo se rellena la rejilla que vemos en la imagen como miles de líneas de forma instantánea. El inventario de todo nuestro almacén se realizará en tan solo unos segundos. Impresionante, ¿verdad? ¿Cuánto tiempo necesitamos a día de hoy? Y además, ¿tenemos que parar el funcionamiento del almacén para hacerlo? O, ¿tenemos que hacerlo durante algún día festivo para no interferir con la producción? Bueno, todo esto es historia.

Pero, además, y como también podemos ver en la imagen, el inventario nos está dando información adicional a la del propio inventario. Nos podrá decir marcando las líneas de otro color, que el inventario ha encontrado un bulto en un lugar distinto a donde lo tenía registrado previamente. ¿Qué ha pasado? ¿Porque el sistema pensaba que estaba en otra zona? Consultando el histórico de dicha etiqueta, el sistema nos dirá el recorrido que ha realizado y podremos averiguar donde ha estado el problema. Pero es que además nos informará si “de repente” ha aparecido alguna etiqueta en una zona, y el sistema no tenía constancia de su existencia. También nos ofrecerá toda la información para que podamos hacer un seguimiento. Pero es que, además, nos informará si para el sistema una etiqueta deberá estar en cierta ubicación, pero no ha aparecido en el rastreo del inventario. ¿Ha desaparecido? donde está esta etiqueta? De nuevo, podremos consultar los movimientos y el histórico nos hará un plano para ver los movimientos desde su entrada hasta su desaparición. Simplemente, tenemos toda la información de que ha pasado con cada etiqueta dentro de nuestro almacén.

Conclusión

Si has llegado hasta aquí, poco más puedo añadir. Quedaría hablar de costes para que nos fuésemos con una idea concluyente, pero esta parte es muy difícil de aproximar por ir en función de la extensión del almacén, del número de antenas que hubiese que instalar, de las frecuencias a utilizar (y por tanto del tipo de antenas y lectores), etc.

Las ventajas de la tecnología RFID son evidentes y el funcionamiento es muy simple. Ahora es cuando debemos plantearnos la pregunta más importante. ¿Será capaz de sacar partido a la implantación de un sistema RFID en mis instalaciones? Soy capaz de estimar el ahorro en costes (tiempo, mano de obra, etc.) ¿que obtendría tras un año en marcha?

Como siempre, aquí nos tienes para echarte una mano con el análisis de costes y riesgos que te puedan ayudar a tomar cualquier decisión.